Bästa positionen

De ser till att hissar kommer till rätt våning, att portalkranar positioneras korrekt och att elmotorer kan köras på ett energisparande sätt: pulsgivarna från SICK. Basen för denna kvalitetsprodukt är den mekaniska tillverkningen i Donaueschingen – svarvbearbetningen är specialkvalificerad utöver fabriksgränserna i hela koncernen.

SICK Stegmann GmbH är sedan 2002 ett hundraprocentigt dotterbolag till SICK AG, Waldkirch, samt deras största, som är kända för sina intelligenta sensorer och sensorlösningar. En viktig och framgångsrik del i koncernsortimentet är pulsgivarna från dotterbolaget i Donaueschinger.

SICK Stegmann motor-feedbacksystem finns i elmotorer i hela världen, för att å ena sidan mäta hastigheten och å andra sidan fastställa motoraxelns position. Den extremt snabba dataöverföringen mellan motor-feedbacksystem och varvtalsregulatorer ser till att man kan åka hiss utan ryckighet eller få spegelblanka ytor och kanter på detaljer i maskinslipprocesser. Dessutom möjliggör de de extremt exakta rörelserna hos tillverkningsrobotar. Och när det rör sig om positionsbestämning inom industriautomation – banor, lägen och vinklar – faller valet ofta på encoders från SICK Stegmann. Deras upplösning för vägmätning är nere på mikrometerar och vid vinkelmätning i ett spann på några tusendelar av en grad. På så vis kan alla sorters maskiner och anläggningsdelar styras extremt exakt.

Stor egentillverkning

Basen för den höga kvaliteten hos SICK Stegmann-produkter finner vi i den mekaniska tillverkningen. Markus Mucha, chef för produktion och facility management, förklarar: ”Alla exakthetsbestämmande komponenter i en pulsgivare skärbearbetas hos oss. Externa leverantörer använder vi bara när det handlar om flaskhalsar. Eftersom vi under de senaste åren har uppnått en enorm produktivitetsökning i och med CNC-bearbetning är det däremot sällsynt att vi anlitar underleverantörer.”

På grund av de många olika motor-feedbacksystem och encoders behöver de kunna bearbeta en mängd olika axlar, flänsar och hus, vilket Markus Mucha visar: ”Vi gör såväl små serier om 10–50 st., men också stora serier med 300 000 komponenter per år. Omkring 80 procent i rostfritt stål och aluminium.”

Slutprodukten, pulsgivare, består till stor del av runda detaljer, vilket gör att svarvning ligger nära till hands. Roland Burghart, chef för skärande bearbetning på SICK Stegmann, förklarar: ”Renodlade fräsdetaljer finns knappt hos oss. Vi använder våra fräsmaskiner nästan uteslutande för efterbearbetning av svarvstycken. Men även i detta enskilda fall blir det allt mer sällan på rund av komplettbearbetning med våra TRAUB fleroperationssvarvar med fräskapacitet .”

Svarvning och fräsning på en och samma maskin

Komplettbearbetning är ett viktigt ämne för produktionschefen, Markus Mucha, när det kommer till att öka produktiviteten för CNC-tillverkningen. I och med detta lyckades han, ihop med verkstadsteamet kring Roland Burghart, uppnå avsevärda framsteg. Maskinparken spelade en stor roll. Där dominerar svarvar från tillverkaren TRAUB, som SICK Stegmann sedan länge haft ett gott partnersamarbete med. Roland Burghart, som arbetat i företaget i över 40 år, minns att det redan under hans utbildning stod kurvautomatsvarvar i verkstaden från tillverkaren från Reichenbach: ”Maskinernas kvalitet var imponerade redan på den tiden. Men våra nya TRAUB längd- och kortsvarvar levererar på ett sätt som bringar äkta glädje för en ”svarvare”.

Bland de tio svarvarna hos SICK Stegmann finns fem längdsvarvar från TRAUB i TNL-serien och tre fleroperationssvarvar med fräskapacitet TRAUB TNX65/42. ”Med de tre sistnämnda maskinerna har vi rustat upp vår kortsvarvning kontinuerligt sedan 2011, och ytterligare en beställning väntar”, säger Markus Mucha. ”Med denna maskintyp kan vi bearbeta stång med en diameter på upp till 65 mm och när det gäller kortsvarvning kan vi täcka över 90 procent av våra uppgifter.” Just nu bearbetas omkring 200 olika artiklar på TNX65/42. ”De flesta komplettbearbetas”, betonar produktionschefen. ”För med verktyg med drivning kan erforderliga fräsarbeten utföras perfekt, så att våra detaljer kommer ut ur maskinen helt klara för att gå till tvättanläggningen och sedan direkt till monteringen. I slutändan vinner vi på kortare ligg- och riggningstider, samt minskade tillverkningskostnader. Kvaliteten blir bättre när man slipper momentet med att byta maskin, och kan utföra all bearbetning på en och samma svarv- och fräsmaskin.”

Mångsidig fleroperationssvarv med fräskapacitet

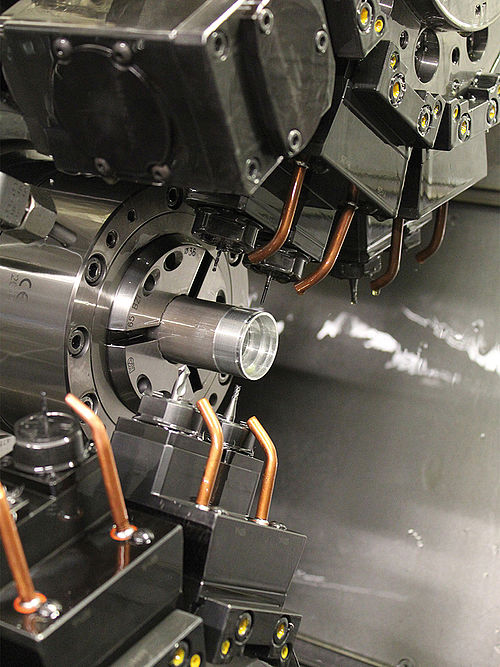

TRAUB TRAUB TNX65/42 är en modulärt uppbyggd kompakt och vibrationsfattig fleroperationssvarv med fräskapacitet med ett väl tilltaget arbetsutrymme. Bädden, som lutar omkring 60 °, ger god åtkomst och spånfall. Maskinen kan utrustas med två, tre eller till och med fyra verktygsinfästningar eller med en fräsenhet och två verktygsinfästningar. CNC-specialisterna från SICK Stegmann väljer uteslutande varianten med tre revolvrar – men ”fullutrustad” , som Roland Burghart påpekar. ”Varje revolver har en oberoende Y-axel, och var och en av de tio stationerna kan bestyckas med drivna verktyg. En 3 m stångladdare automatiserar materialmatningen.”

Alla tre verktygsinfästningar kan användas samtidigt på de två identiska spindlarna på TNX65/42, och oberoende av varandra. Resultatet av bearbetningen blir stor noggrannhet och exakta form-/lägestoleranser. Bearbetning med olja som kylsmörjmedel gynnar kvaliteten, vilket enligt Roland Burghart också har visat sig när det gäller ytkvalitet och verktygens livslängd. Dessutom är varje svarv hos SICK Stegmann utrustad med kylsmörjmedelstemperering.

”IT6-toleranser är inga problem för mitt CNC-team”, säger chefen för skärande tillverkning, som håller sina medarbetare högt: ”Vi arbetar i treskift, från söndag kväll till lördag lunch, och har en ständig och kvalificerad bemanning, så att vi kan programmera, rigga och åtgärda fel när som helst, dag och natt, i varje maskingrupp. Långa stopptider finns därför inte hos oss.”

CNC-chefen betraktar det som en stor fördel att alla TRAUB-maskiner hos honom har samma styrsystemkoncept. Maskinoperatörerna känner därmed i detalj till programmet på varje maskin och kan i sista sekund klura ut saker som ger en total produktivitetsökning.

Ökad produktivitet

Ett bra exempel på detta är motor-feedbacksystemet HIPERFACE®, en SICK Stegmann-produkt, som säljs i stora serier. Av aluminiumhuset, som finns i fyra varianter, producerar man omkring 300 000 styck per år i Donaueschingen. För fyra år sedan tillverkades hälften av husen av externa leverantörer. Med de nya fleroperationssvarvarna med fräskapacitet och motsvarande optimering– men utan någon särskild utbyggnad av maskinkapaciteten – tillverkar CNC-avdelningen i dag alla hus själv.

Men utnyttjandet av CNC-bearbetning har snarare ökat, för Roland Burgharts team har inom koncernen fått rykte om sig som att vara svarvspecialister. Det leder till att SICK Stegmann använder sig av skärande bearbetning även för andra produkter inom koncernen. Dessa produkter befinner sig vanligtvis utanför det normal detaljspannet, är i rostfritt stål , titan eller Hastelloy och är ofta komplicerade, förklarar tillverkningschefen. ”Även om många av dessa uppdrag gav oss gråa hår har vi hittills kunnat lösa allihop. Och då blir man ju lite stolt.”

Svarvspecialisterna tar också ut mesta möjliga ur sina maskiner. Exempelvis kuggar tillverkas nu på TNX65/42 och längdsvarvarna genom avrullningsfräsning, vilket ger en tydlig minskning av processtiden. Tidigare gick detaljer till separat kuggfräsning när de hade svarvats. Roland Burgharts team räds heller inte helt nya vägar. Sedan en kort tid tillbaka används ett rullhuvud på TNX65/42 för att bearbeta gängor för en ny SICK-produkt. Markus Mucha bekräftar framgången: ”Våra koncernkunder var så nöjda med kvalitet och kostnader, att vi nu är den andra leverantören av denna detalj, vid sidan om en välrenommerad tillverkare av svarvade detaljer.”